基于ERP系統的生產計劃流程優化與排產步驟簡化——藍鯨數字化工廠咨詢實踐

在現代制造業中,高效、精準的生產計劃與排產是企業提升運營效率、降低庫存成本、快速響應市場變化的核心能力。傳統依賴人工經驗、Excel表格的排產方式已難以適應多品種、小批量、短交期的生產環境。ERP(企業資源計劃)系統作為企業信息集成的中樞,為生產計劃的合理制定與排產步驟的簡化提供了強大的數字化工具與流程框架。藍鯨數字化工廠咨詢團隊結合豐富的IT與軟件咨詢經驗,提出以下基于ERP系統優化生產計劃流程的關鍵路徑與實踐策略。

一、 建立數據驅動的計劃基礎:主數據與需求管理

合理的計劃始于準確、一致的數據。ERP系統首先幫助企業整合與規范核心主數據:

- 物料主數據:建立完善的物料編碼、BOM(物料清單)和工藝路線,確保產品結構、加工步驟的準確性。

- 資源主數據:清晰定義生產線、工作中心、設備、模具及關鍵工人的能力與日歷,這是產能評估的基礎。

- 需求管理:通過ERP的銷售訂單、預測模塊整合市場需求,形成統一、可追溯的需求源,作為主生產計劃(MPS)的輸入。

二、 構建層次化、一體化的計劃流程

ERP系統通常支持從長期到短期、從宏觀到微觀的層次化計劃體系:

- 銷售與運營計劃(S&OP):在ERP高階模塊或集成BI工具支持下,進行產銷協同,平衡需求與供應能力,制定產品族層面的中長期規劃。

- 主生產計劃(MPS):將S&OP結果轉化為具體成品或關鍵部件的生產計劃,明確“生產什么、生產多少、何時完成”。ERP的MPS模塊能進行粗能力校驗(RCCP),提前識別產能瓶頸。

- 物料需求計劃(MRP):ERP的核心功能之一。基于MPS、現有庫存、在途量、BOM及提前期,自動計算出自制件、采購件的凈需求與計劃訂單建議,確保物料供應與生產節拍同步。

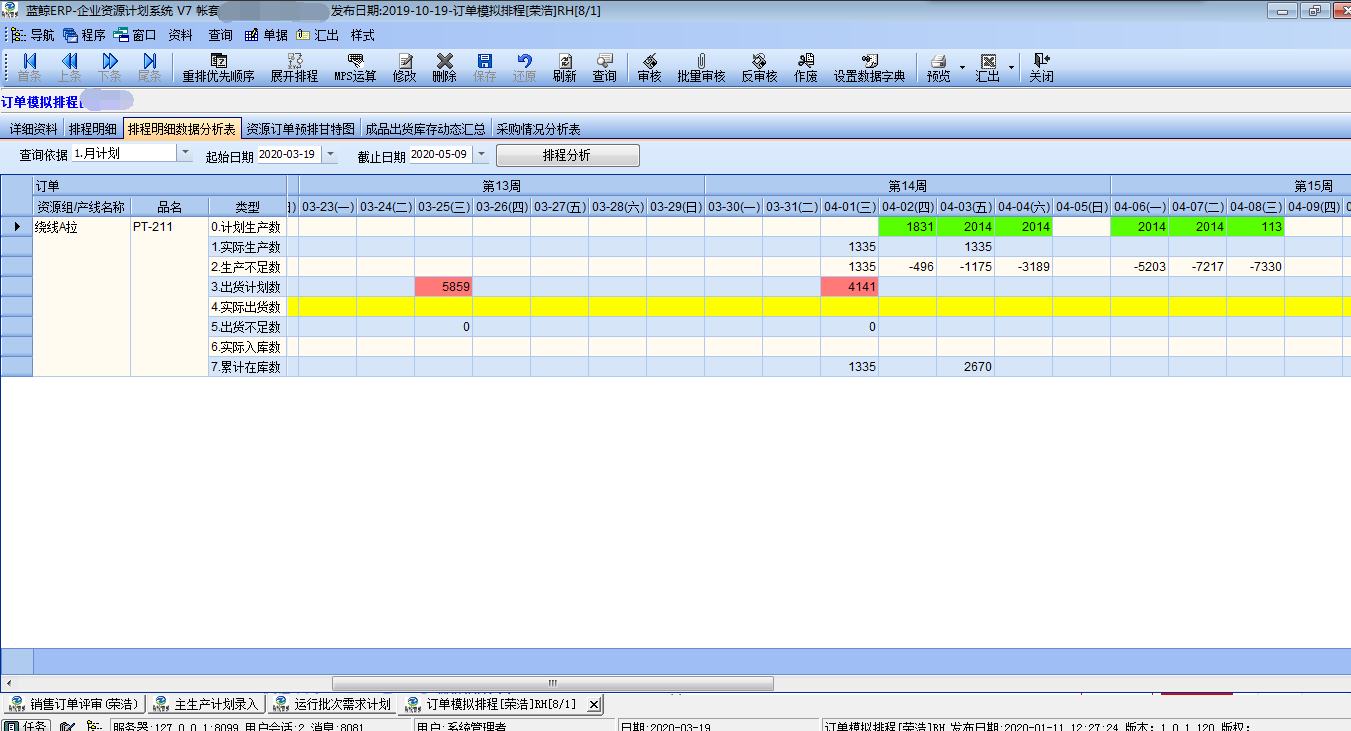

- 車間作業計劃/詳細排程:這是“簡化排產步驟”的關鍵環節。傳統復雜的手工排產可被ERP的車間管理或高級計劃與排程(APS)模塊替代。

三、 簡化排產步驟的核心策略:ERP與APS的深度應用

排產步驟的簡化并非減少必要環節,而是通過自動化、可視化與智能化提升效率與準確性。

- 自動排程與規則引擎:在ERP車間模塊或集成APS系統中,設定優先級規則(如交期最早、最短加工時間)、優化目標(如換線最少、設備利用率最高),系統可自動生成初始排程,大幅減少人工計算與調整時間。

- 可視化甘特圖與拖拽調整:提供直觀的甘特圖界面,展示設備、訂單、工序的時間占用。計劃員可通過簡單的拖拽操作應對急單插入、設備故障等突發情況,系統自動重排后續工序并聯動更新物料需求。

- 實時產能與狀態監控:通過ERP與MES(制造執行系統)的集成,實時獲取車間設備狀態、在制品進度、工人報工數據。排產計劃基于真實產能與進度動態調整,避免計劃與執行脫節。

- 模擬分析與多方案比較:面對訂單變化或資源約束,可在系統中進行“如果-那么”模擬排程,快速評估不同方案對交期、產能負荷的影響,輔助管理者做出科學決策。

四、 保障流程順暢運行的關鍵支撐

- 流程制度化與角色明確:在ERP系統中固化審批流與權限,明確計劃、生產、采購、倉庫等部門的職責與協同節點。

- 持續的數據維護與反饋:確保BOM、工藝路線、工時等數據的準確性,建立計劃執行反饋閉環,利用實際數據持續優化計劃參數。

- 人員培訓與意識轉變:引導計劃人員從“手工調度員”轉變為“系統規則制定者與異常管理者”,充分利用系統能力。

藍鯨數字化工廠咨詢認為,通過ERP系統合理構建生產計劃流程,并深度融合自動化排產工具,企業能夠將生產計劃從一項繁瑣、滯后的日常作業,轉變為一項前瞻、敏捷、優化的核心戰略職能。這不僅簡化了排產的操作步驟,更從根本上提升了計劃的科學性與響應速度,為打造柔性、高效的數字化工廠奠定堅實基礎。

如若轉載,請注明出處:http://www.xg682.cn/product/29.html

更新時間:2026-01-09 20:14:45